滚珠丝杠制造是指通过特定的工艺流程和技术手段,将原材料加工成能够将旋转运动转化为直线运动(或反之)的精密传动元件——滚珠丝杠的过程。

滚珠丝杠的基本结构与工作原理:

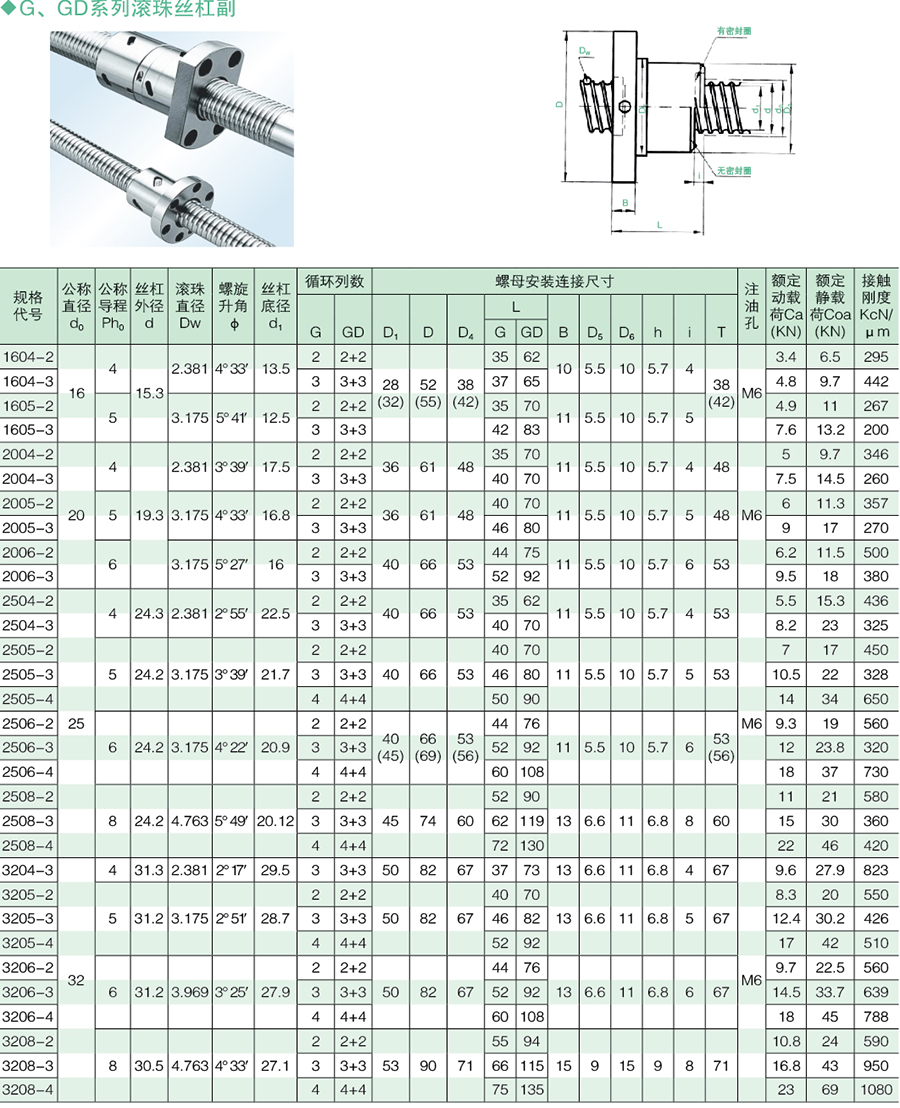

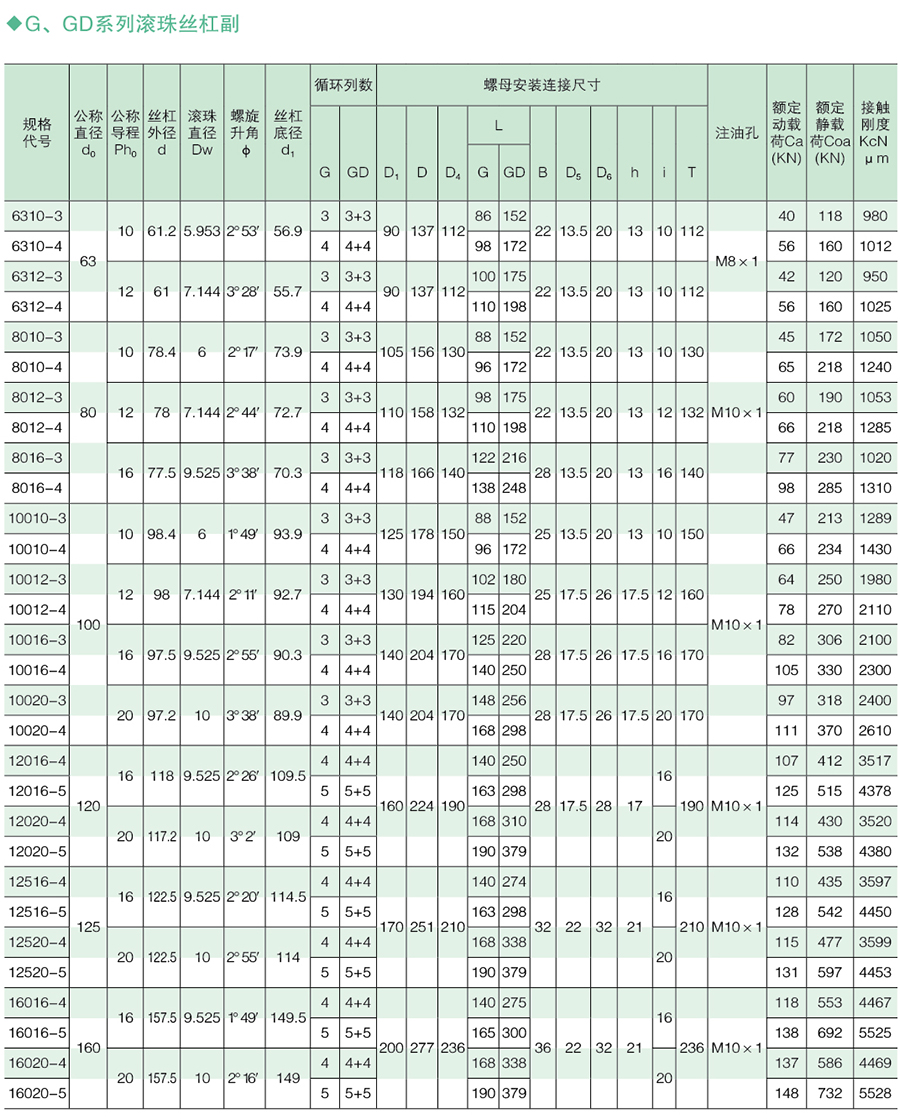

滚珠丝杠由螺杆、螺母、滚珠、预压片、反向器和防尘器等部件组成。其工作原理基于滚珠在螺杆与螺母之间的螺旋滚道内滚动,将螺杆的旋转运动转化为螺母的直线运动,或将直线运动转化为旋转运动。这种传动方式具有摩擦阻力小、传动效率高、定位精度高等优点。

滚珠丝杠制造的关键环节:

1、材料选择与预处理

滚珠丝杠通常采用高强度、高耐磨性的合金钢作为原材料。材料需经过锻造、热处理等预处理工艺,以去除内应力、提高组织均匀性,确保后续加工的精度和性能。

2、精密加工

(1)螺杆加工:通过高精度车床、磨床等设备,对螺杆进行外圆、螺纹、滚道等部位的精密加工,确保螺杆的尺寸精度、形状精度和表面粗糙度。

(2)螺母加工:螺母的内螺纹和滚道需与螺杆精准配合,加工过程中需严格控制尺寸公差和形位公差。

(3)滚道淬火与研磨:为提高滚道的硬度和耐磨性,需进行淬火处理,并通过研磨工艺进一步优化表面质量。

3、滚珠装配

滚珠的尺寸精度和表面质量直接影响滚珠丝杠的传动性能。装配时需确保滚珠均匀分布在滚道内,并通过预压调整装置施加适当的预紧力,以去除轴向间隙、提高传动刚度。

4、检测与调试

制造完成后,需对滚珠丝杠进行多项性能检测,包括传动效率、定位精度、轴向间隙、噪声等。通过调试设备对预紧力、润滑状态等参数进行优化,确保产品符合设计要求。

滚珠丝杠制造的核心技术:

1、高精度加工技术

滚珠丝杠的制造精度直接影响其传动性能。现代制造技术通过数控机床、超精密磨床等设备,实现微米级甚至纳米级的加工精度。

2、热处理与表面处理技术

热处理工艺(如淬火、回火)可显著提高材料的硬度和耐磨性;表面处理技术(如镀铬、氮化)则可进一步增强抗腐蚀能力和润滑性能。

3、装配与调试技术

滚珠的装配精度和预紧力的调整是确保滚珠丝杠性能的关键。现代制造企业通常采用自动化装配线和精密调试设备,确保产品的一致性和可靠性。

滚珠丝杠制造的应用领域:

滚珠丝杠广泛应用于数控机床、工业机器人、航空航天、精密仪器等领域。其精度高、效率高的传动特性,使其成为现代制造业中不可或缺的核心部件。